スプレー成形技術

スプレーフォーミング、英語名:スプレーフォーミング。スプレー成形は、高圧不活性ガスを使用して合金の液体の流れを小さな液滴に霧化し、高速空気流の下で飛行して冷却し、完全に固化する前にブランクに堆積させるプロセスです。急冷凝固法の利点として、材料の微細粒、均一な組織が得られる、マクロ偏析を抑制できるなどの利点があります。

これは、金属溶解、液体金属微粒化、急速凝固、スプレー蒸着成形を冶金操作プロセスに統合して金属材料製品を製造する新しいプロセス技術です。新しい材料の開発、従来のプロセスの改革、材料性能の向上、エネルギー消費の節約、環境汚染の削減において重要な役割を果たしています。この方法は、英国の ミサゴ 金属 によって最初に特許を取得した (1972 年) ため、国際的には ミサゴ プロセスとして一般に知られています。米国のマサチューセッツ工科大学 (マサチューセッツ工科大学 ) の超音波霧化技術スプレーの使用により、液体動的圧縮 (LDC ) とも呼ばれます。

急冷凝固の効果により、得られる金属材料は、組成が均一で微細構造があり、マクロ偏析がなく、酸素含有量が低い。従来の鋳造鍛造プロセスや粉末冶金プロセスと比較して、プロセスフローが短く、プロセスが簡素化され、高い蒸着効率を備えています。高度なブランク製造技術だけでなく、金属部品を直接製造するプロセスにも発展しています。世界中の新素材の開発と応用のホットスポットとなっています。

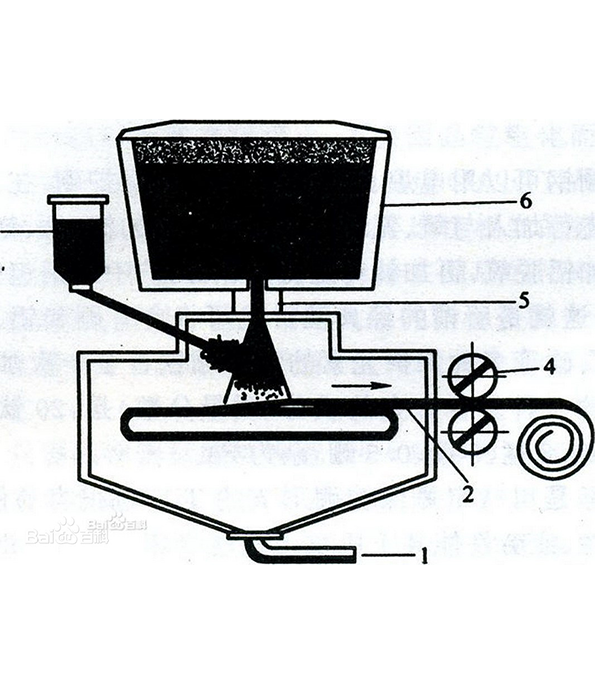

スプレーフォーミングの原理を図に示します。アトマイズ法と同様に、溶融金属または合金の液体を窒素またはアルゴンで小さな液滴に噴霧し、粉末に固化させることなく直接スプレーしてプリフォームに堆積させます。相対密度は 96% 以上です。その後の熱間加工 (鍛造、圧延、押出、または熱間静水圧プレス) の後、十分に緻密な製品が形成されます。急冷凝固効果により、この溶射成形品は微細な結晶構造を持ち、組成が均一でマクロ偏析がありません。粉末冶金製品の利点をほぼ備えていますが、粉砕、選別、プレス、焼結のプロセスが不要になり、生産コストが削減されます。